නිෂ්පාදන

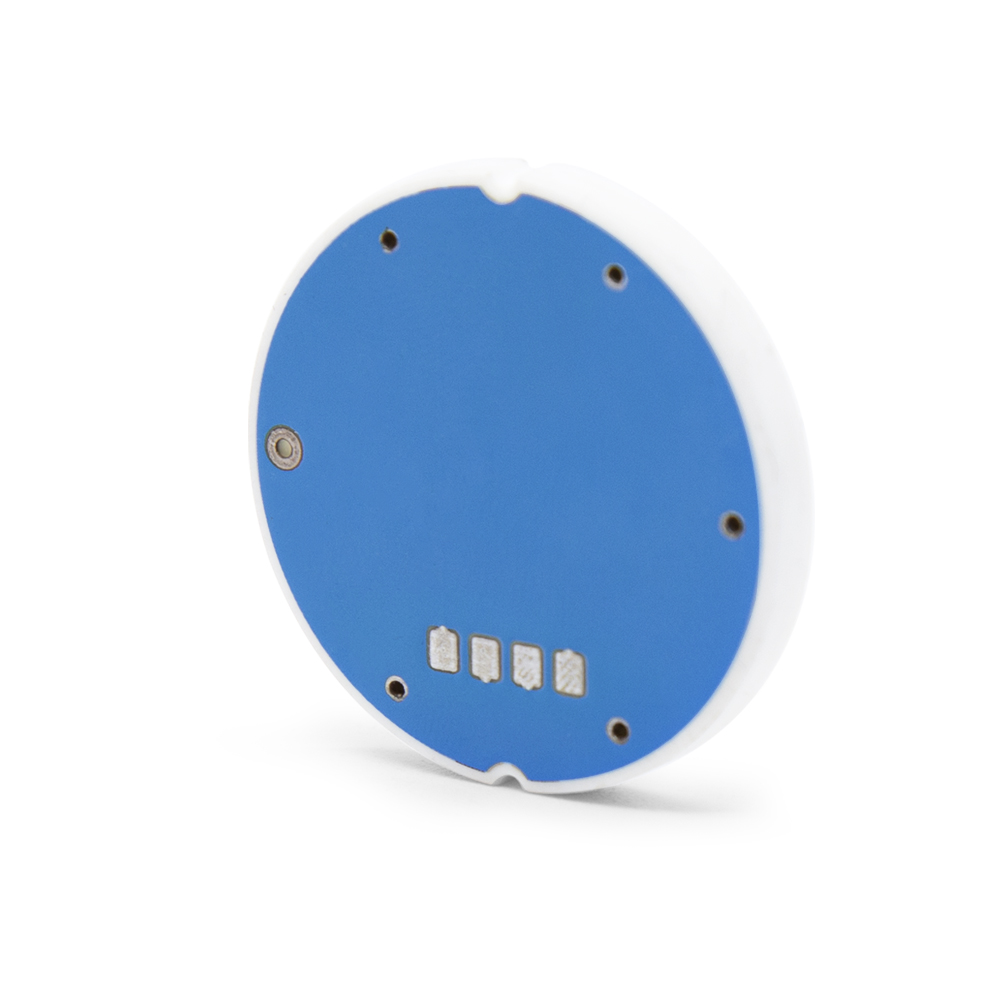

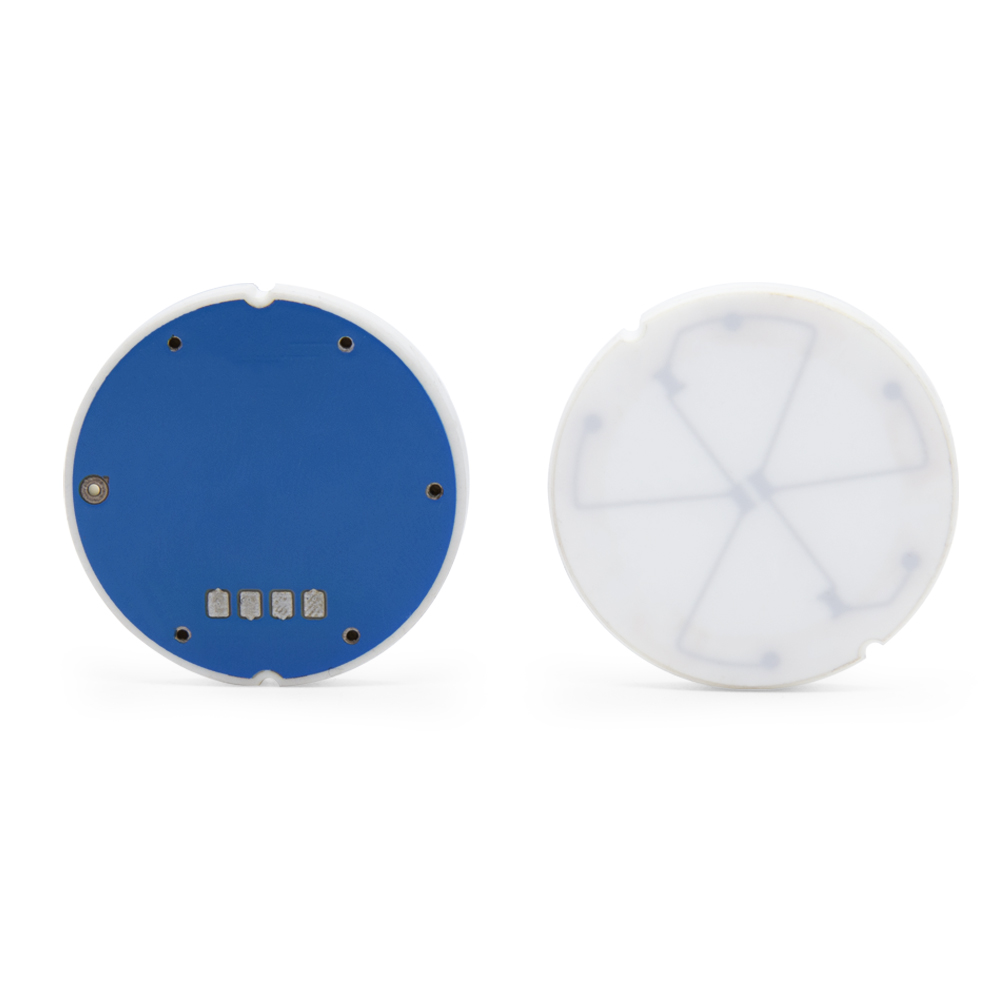

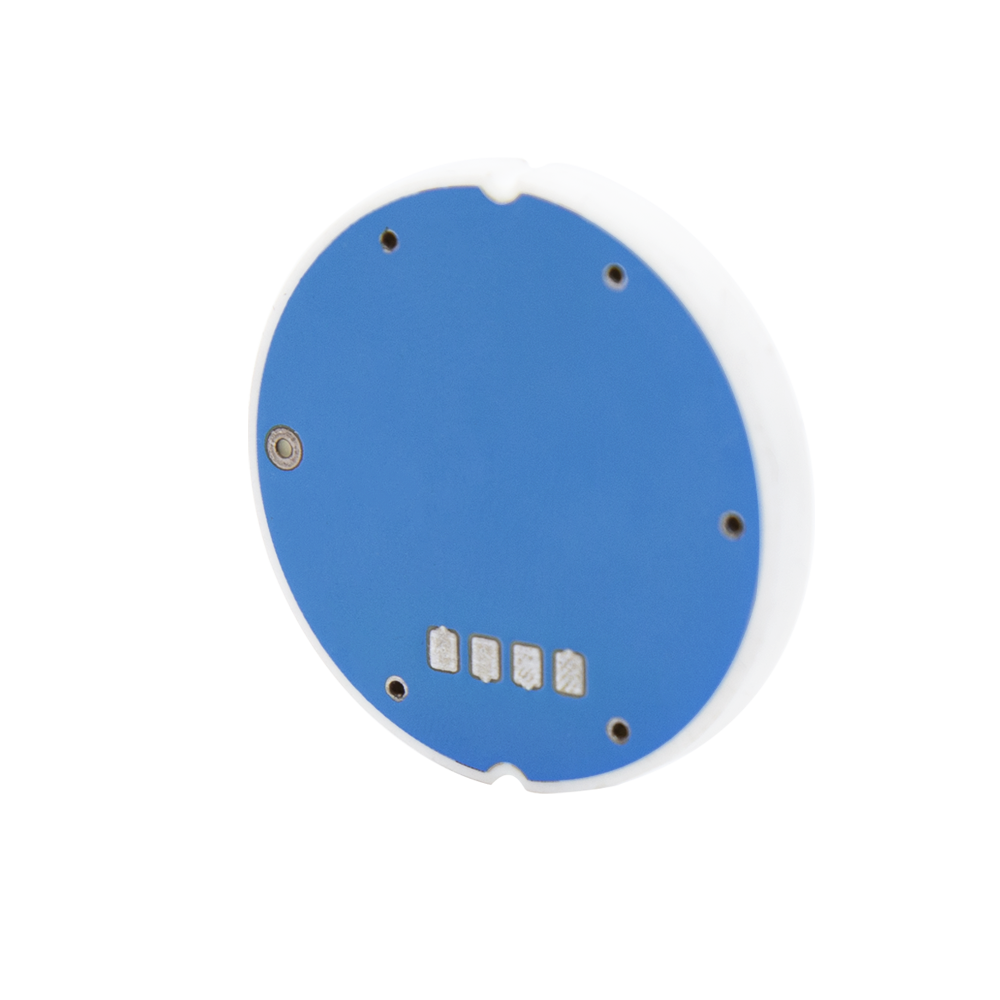

XDB101-4 ක්ෂුද්ර පීඩන ෆ්ලෂ් ප්රාචීරය සෙරමික් පීඩන සංවේදකය

විශේෂාංග

● මිනුම් පරාසය: -10KPa…0KPa~40KPa…50KPa.

● ප්රමාණය: 32*(4+X)mm.

● ඉහළ විශ්වසනීයත්වය, සහ නම්යශීලී නිමැවුම් විකල්ප.

සාමාන්ය යෙදුම්

● කාර්මික ක්රියාවලි පාලනය

● ක්ෂුද්ර පීඩන තත්වයන්

● දියර මට්ටම හෝ දූවිලි පීඩනය මැනීම

තාක්ෂණික පරාමිතීන්

| පීඩන පරාසය | 0~50kpa | ප්රමාණය මි.මී(ප්රාචීරය * උස) | 32*(4+X) |

| නිෂ්පාදන ආකෘතිය | XDB101-3 | සැපයුම් වෝල්ටීයතාවය | 0-30 VDC (උපරිම) |

| පාලම් මාර්ග සම්බාධනය | | සම්පූර්ණ පරාසයක නිමැවුම | ≥2 mV/V |

| මෙහෙයුම් උෂ්ණත්වය | -40~+135℃ | ගබඩා උෂ්ණත්වය | -50~+150℃ |

| වන්දි උෂ්ණත්වය | -20~80℃ | උෂ්ණත්ව ප්ලාවිතය(ශුන්ය සහ සංවේදීතාව) | ≤±0.03% FS/℃ |

| දිගුකාලීන ස්ථාවරත්වය | ≤±0.2% FS/වසර | පුනරාවර්තන හැකියාව | ≤±0.2% FS |

| ශුන්ය ඕෆ්සෙට් | ≤±0.2 mV/V | පරිවාරක ප්රතිරෝධය | ≥2 කි.වී |

| ශුන්ය ලක්ෂ්ය දිගුකාලීන ස්ථාවරත්වය @20°C | ± 0.25% FS | සාපේක්ෂ ආර්ද්රතාවය | 0~99% |

| දියර ද්රව්ය සමඟ සෘජු සම්බන්ධතා | 96% ඇල්2O3 | සමස්ත නිරවද්යතාව(රේඛීය + හිස්ටෙරෙසිස්) | ≤±0.3% FS |

| පිපිරුම් පීඩනය | ≥2 වාර පරාසය (පරාසය අනුව) | අධි බර පීඩනය | 150% FS |

| සංවේදක බර | ග්රෑම් 12 | ||

සටහන්

1. සෙරමික් සංවේදක හරය ස්ථාපනය කරන විට, අත්හිටුවීමේ ස්ථාපනය කෙරෙහි අවධානය යොමු කිරීම වැදගත් වේ. සංවේදක හරයේ පිහිටීම සීමා කිරීම සහ ආතති ව්යාප්තිය පවා සහතික කිරීම සඳහා ව්යුහය ස්ථාවර පීඩන වළල්ලක් ඇතුළත් කළ යුතුය. මෙය විවිධ සේවකයින්ගෙන් ඇති විය හැකි ආතතිය වැඩි වීම වළක්වා ගැනීමට උපකාරී වේ.

2. වෙල්ඩින් කිරීමට පෙර, සංවේදක පෑඩයේ දෘශ්ය පරීක්ෂණයක් සිදු කරන්න. පෑඩ් මතුපිට ඔක්සිකරණය පවතී නම් (එය අඳුරු බවට හැරවීම), පෑඩ් කිරීමට පෙර පෑඩ් මකනයකින් පිරිසිදු කරන්න. එසේ කිරීමට අපොහොසත් වීමෙන් දුර්වල සංඥා ප්රතිදානයක් ඇති විය හැක.

3. ඊයම් වයර් වෑල්ඩින් කරන විට, අංශක 140-150 ක උෂ්ණත්ව පාලකයක් සහිත තාපන වගුවක් භාවිතා කරන්න. පෑස්සුම් යකඩ ආසන්න වශයෙන් අංශක 400 කින් පාලනය කළ යුතුය. වෑල්ඩින් ඉඳිකටුව සඳහා ජලය මත පදනම් වූ, සේදීමෙන් තොර ප්රවාහයක් භාවිතා කළ හැකි අතර, වෙල්ඩින් වයර් සඳහා පිරිසිදු ෆ්ලක්ස් පේස්ට් නිර්දේශ කෙරේ. පෑස්සුම් සන්ධි සුමට හා බර්සර් වලින් තොර විය යුතුය. පෑස්සුම් යකඩ සහ පෑඩ් අතර සම්බන්ධතා කාලය අවම කරන්න, තත්පර 30 කට වඩා වැඩි කාලයක් සංවේදක පෑඩ් මත පෑස්සුම් යකඩ තැබීමෙන් වළකින්න.

4. වෑල්ඩින් කිරීමෙන් පසු, අවශ්ය නම්, කොටස් 0.3 ක නිරපේක්ෂ එතනෝල් සහ 0.7 කොටස් පරිපථ පුවරු පිරිසිදුකාරක මිශ්රණයක් සහිත කුඩා බුරුසුවක් භාවිතයෙන් වෙල්ඩින් ස්ථාන අතර අවශේෂ ප්රවාහය පිරිසිදු කරන්න. නිමැවුම් සංඥාවේ නිරවද්යතාවයට බලපෑ හැකි තෙතමනය හේතුවෙන් පරපෝෂිත ධාරණාව උත්පාදනය කිරීමෙන් අවශේෂ ප්රවාහය වැළැක්වීමට මෙම පියවර උපකාරී වේ.

5. ස්ථාවර ප්රතිදාන සංඥාවක් සහතික කරමින්, වෑල්ඩින් කරන ලද සංවේදකය මත ප්රතිදාන සංඥා හඳුනාගැනීම සිදු කිරීම. දත්ත පැනීම සිදුවන්නේ නම්, සංවේදකය නැවත වෑල්ඩින් කර හඳුනාගැනීමෙන් පසු නැවත එකලස් කළ යුතුය.

6. සංවේදකය පශ්චාත් එකලස් කිරීම ක්රමාංකනය කිරීමට පෙර, සංඥා ක්රමාංකනය කිරීමට පෙර එකලස් කිරීමේ ආතතිය සමතුලිත කිරීම සඳහා එකලස් කරන ලද සංරචක ආතතියට ලක් කිරීම වැදගත් වේ. සාමාන්යයෙන්, ප්රසාරණය සහ හැකිලීමේ ක්රියාවලියෙන් පසු සංඝටක ආතතියේ සමතුලිතතාවය වේගවත් කිරීම සඳහා ඉහළ සහ අඩු උෂ්ණත්ව බයිසිකල් පැදීම භාවිතා කළ හැක. සංරචක -20℃ සිට 80-100℃ දක්වා හෝ කාමර උෂ්ණත්වය 80-100℃ දක්වා උෂ්ණත්ව පරාසයකට යටත් කිරීමෙන් මෙය සාක්ෂාත් කරගත හැකිය. ප්රශස්ත ප්රතිඵල සහතික කිරීම සඳහා ඉහළ සහ අඩු උෂ්ණත්ව ස්ථානවල පරිවාරක කාලය අවම වශයෙන් පැය 4 ක් විය යුතුය. පරිවාරක කාලය ඉතා කෙටි නම්, ක්රියාවලියෙහි ඵලදායීතාවය අඩාල වේ. නිශ්චිත ක්රියාවලියේ උෂ්ණත්වය සහ පරිවාරක කාලය අත්හදා බැලීම් මගින් තීරණය කළ හැකිය.

7. සෙරමික් සංවේදක හරයේ අභ්යන්තර පරිපථයට ඇති විය හැකි හානිය වැලැක්වීම සඳහා ප්රාචීරය සීරීමෙන් වළකින්න, එමඟින් අස්ථායී කාර්ය සාධනයක් ඇති විය හැක.

8. සවිකිරීමේදී සංවේදී හරය අක්රිය වීමට හේතු විය හැකි යාන්ත්රික බලපෑම් වළක්වා ගැනීමට ප්රවේශම් වන්න.

සෙරමික් සංවේදක එකලස් කිරීම සඳහා ඉහත යෝජනා අපගේ සමාගමේ ක්රියාවලීන් සඳහා විශේෂිත වන අතර පාරිභෝගික නිෂ්පාදන ක්රියාවලීන් සඳහා ප්රමිතීන් ලෙස අවශ්යයෙන්ම ක්රියා නොකරන බව කරුණාවෙන් සලකන්න.

තොරතුරු ඇණවුම් කිරීම